안녕하세요, 송송입니다. 저번 시간에는 내플라즈마성 코팅 방법 중 플라즈마 스프레이 코팅에 관해 얘기해보았습니다. 이번 시간에는 내플라즈마성 코팅(?) 까진 아니고 내플라즈마성을 확보하기 위한 아주 오래전 기술에 대해 말씀드리고자 합니다, 아직까지도 많은 기업에서 이 공법을 사용하고 있습니다.

그럼 시작하겠습니다.

1. 아노다이징(Anodizing) : 양극산화처리 방법

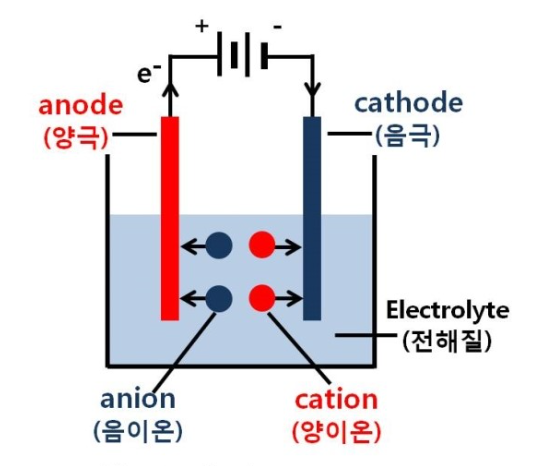

- 아노다이징은 양극(Anode)과 산화(Oxidizing)의 합성어

- 알루미늄으로 제조된 제품은 알루미늄 금속의 반응성이 크기 때문에, 부식이 쉽게 일어나게 되는데 이를 방시하기 위해 알루미늄 금속 표면을 양극산화 처리하게 된다.

- 일반적으로, 아노다이징은 알루미늄 및 그 합금의 표면을 다공성 알루미늄 산하물로 전환 코팅하는 것을 말하며, 금속을 양극으로 하여 전해핵(황산, 수산 등)으로 전해하면 양극에서 발생하는 산소에 의해 알루미늄 금속과 강한 밀찰력을 가진 산화피막이 형성되게 됩니다.

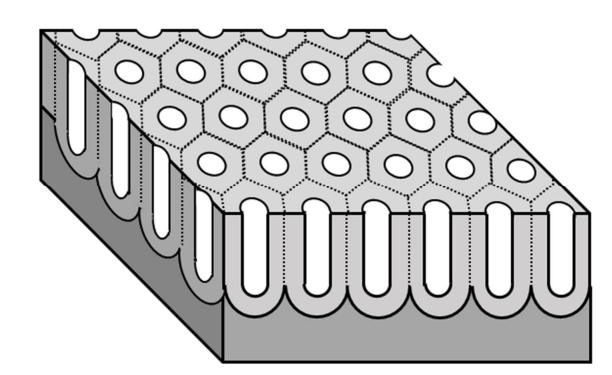

- 피막 성장시 표면의 부식과 성장이 동시에 일어나게 되며, Inner layer와 Outer layer로 이루어진 육각형 셀 형태의 구조로 성장하게 됩니다.

아노다이징의 전해액으로는 알칼리와 산 등을 사용하고 있으며, 전해액의 조성, 농도, 온도, 전압 등에 따라 피막의 기공 사이즈, 피막의 성장속도, 피막의 경도 등을 조절할 수 있습니다.

특히, 황산을 전해액으로 사용할 경우, 전도성이 높고 크롬산 대비 처리 비용이 적게 들며 두께 성장률 또한 우수하여 많이 사용되고 있습니다.

아노다이징에 의해 생성된 피막은 재현성, 물리적, 화학적 내구성이 뛰어나 산업에서 자주 사용되고 있으며, 반도체 장비에서 챔버를 보호하는 쉴드/라이너류, 공정용 디퓨저 및 서셉터 등에 적용되고 있습니다.

▶ 장점

- 단단하다 → 알루미늄 자체는 매우 부드럽고 무른 금속 중 하나입니다. 따라서 표면 경도가 Hv 20 ~ 150 정도인데 반해, 아노다이징 후 Hv 200 ~ 600 정도로 표면 경도가 상승함

- 우수한 내마모성

- 우수한 내식성

- 우수한 절연성 (아노다이징 처리 후 산화막이 되기 떄문)

▶ 단점

- 고밀도 플라즈마에 취약함

- 불소계 플라즈마에 취약함

- 오염입자 발생

- 내열성이 낮다.

2. 플라즈마 전해 산화(Plasma Electrolytic oxidation)

- 전기적 처리방법으로 산화물을 성장시키는 방법

- 아노다이징 공법과 같은 원리이나, 아노다이징의 경우 저전압을 인가하나, PEO의 경우 고전압 또는 고전류의 펄스나 고류를 인가하여 산화 피막을 형성하는 방법

- 양극에서 용해된 금속과 전해액에서 가수분해를 통해 생성된 산소와 반응하여 산화 피막층이 형성되는데, 이때 작동전압이 산화피막의 파괴전압(Breakdown voltage)보다 커지면 기존에 형성되었던 산화층을 뚫고 플라즈마가 발생하게 됩니다.

- 플라즈마의 발생에 따라 산화 피막층에서는 방전 채널(Channel)이 형성되고 처리 시간이 길어질수록 피막의 국부적인 파괴와 생성이 반복되어 이로 인한 피막층이 성장함

▶ 장점

- 아노다이징 방법으로 성장시킨 산화 피막보다 더 우수한 기계적 성질을 가짐

▶ 단점

- 고전압으로 인해 생성된 피막이라 조밀한 성장을 컨트롤하기 어려움

3. 에어로졸 데포지션법(Aerosol deposition)

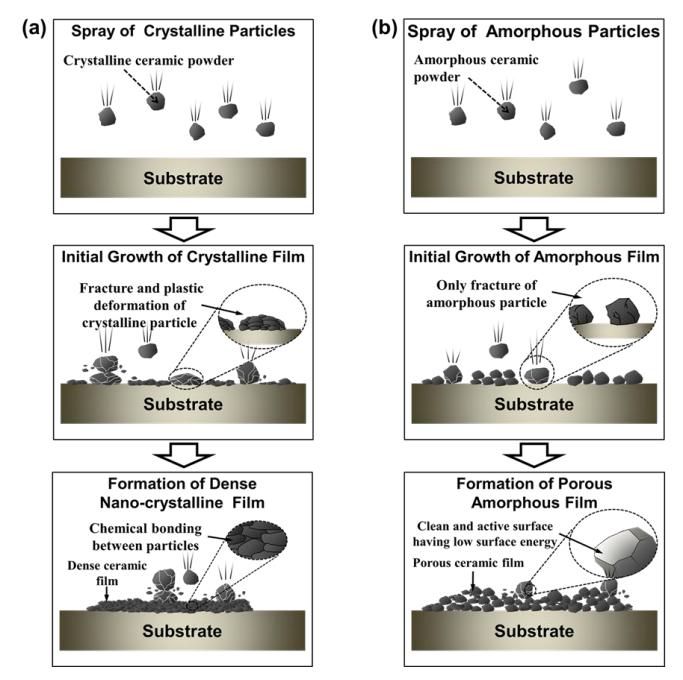

- 서브 마이크로미터 크기의 원료분말을 노즐을 통해 기판에 고속 충돌시켜 고밀도의 막을 상온에서 형성하는 방법

- 진공 펌프를 통해 증착 챔버와 원료 분말이 담긴 에어로졸 생성기를 진공상태로 만들어 준 후, 운송가스(He, N2)를 에어로졸 생성기로 흘림과 동시에 물리적 진동을 가하게 되면 원료 분말의 에어로졸화가 이루어짐

- 에어로졸화가 이루어진 입자는 메인 챔버와 에어로졸 생성기 간에 형성된 압력차에 의해 챔버로 가속되는데, 이때 가속된 입자는 부착된 노즐을 통해 기판에 분사되어 충돌하고 코팅층을 형성하게 된다.

▶ 장점

- 형성된 코팅층의 두께 편차가 약 1.4%로 매우 균일하다

- 표면조도(Surface roughness)는 100 nm 이하로 플라즈마 스프레이 공정과 비교하여 매우 우수함

- 출발 원료(raw material)로 사용되는 분말의 결정상이 형성된 코팅층에 그대로 존재함

▶ 단점

- 낭비되는 원료 분말이 많다..

- 온습도의 영향이 많다 / 분사구가 자주 막힘(관리 필요)

- 경제적이지 않음

----------------------------------------------------------------------------------------------------------------------------------------------------------------

저번 시간에 소개해드렸던 플라즈마 스프레이 방식과 이번에 설명드린 Adnodizing PEO AD코팅 외에도 다양한 코팅법이 있겠지만, 제가 보편적으로 잘 알려진 코팅 방법에 대해 말씀드려보고 싶었습니다.

그럼 다음에는 이러한 코팅 법을 이용하여 어떤 소재를 코팅하는지도 한번 알아보겠습니다.